製造業の電力コスト削減と安定供給は経営課題の最重要テーマです。2023年度のBESS市場は前年比125%成長を記録し、政府補助金346億円の後押しで工場への導入が加速しています。本記事では、スマートグリッドとBESSの統合により、年間10-30%の電力コスト削減と生産ライン安定化を実現する方法を解説します。

スマートグリッドにおけるBESS(バッテリーエネルギー貯蔵システム)とは?

BESSは電力の需給バランスを最適化し、工場の生産性向上と電力コスト削減を同時に実現する次世代エネルギーインフラです。

バッテリーエネルギー貯蔵システム(BESS)は、電気エネルギーを蓄え、必要に応じて放出する装置です。2023年度の日本市場では15.6万台、容量ベースで136.9万kWhが出荷され、前年比125%の急成長を遂げています。BESSは、リチウムイオン電池、鉛蓄電池、フロー電池など、様々な種類の電池技術を利用しており、工場の規模や用途に応じて最適な選択が可能です。

製造業では、500kWh超の大型システムが主流となっており、年間750-1000万円の電力費削減を実現しています。特に、瞬間的な電圧低下による生産ライン停止を防ぐことで、年間数千万円規模の機会損失回避効果も報告されています。

スマートグリッドにおけるBESSの必要性

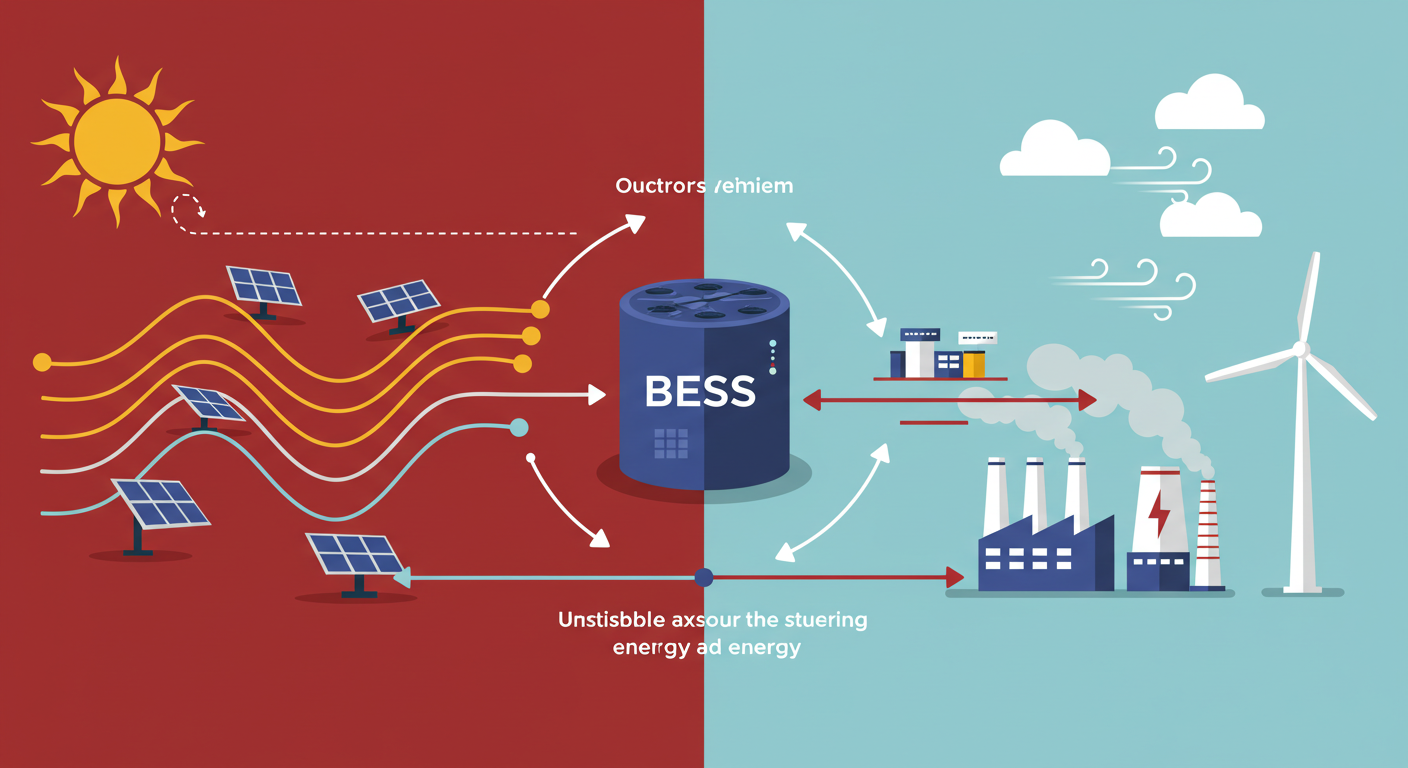

再生可能エネルギーの変動性を吸収し、24時間365日の安定した工場操業を支える基幹技術として、BESSの重要性が高まっています。

スマートグリッドは、情報通信技術(ICT)を活用して電力網を高度化し、効率的かつ安定的な電力供給を目指すシステムです。富士経済の予測では、世界の蓄電池市場は2023年の3兆4,191億円から2040年には8兆741億円へと3.6倍に拡大する見込みです。

製造業において、太陽光発電や風力発電といった再生可能エネルギーの導入が進む中、発電量の変動による生産への影響が課題となっています。BESSは、再生可能エネルギーの余剰電力を蓄え、必要時に供給することで、工場の電力供給安定化に貢献します。実際に、BESSと太陽光発電の組み合わせにより、自家消費率を70-80%まで高めることが可能です。

BESSが解決するスマートグリッドの課題

電力需給のアンバランスを解消し、基本料金削減と従量料金削減の両面から工場の電力コストを最適化します。

スマートグリッドの最大の課題は、電力需要と供給のアンバランスです。特に製造業では、30分単位で計測される最大需要電力(デマンド値)が基本料金に直結するため、ピーク電力の管理が重要です。BESSによるピークカットでは、5kWの削減で年間約10万円(5kW×1,890円×0.85×12ヶ月=96,390円)の基本料金削減が可能です。

また、時間帯別料金の活用により、東京電力管内ではピーク時23円20銭/kWhと夜間15円74銭/kWhの約32%の価格差を利用したピークシフトが可能です。1,000kWh/月をシフトした場合、月額7,460円、年間約9万円の削減効果が見込めます。さらに、停電時の非常用電源として活用することで、BCP(事業継続計画)の強化にも貢献します。

スマートグリッド向けBESSソリューションとは?主要なプロバイダの紹介

国内外の主要メーカーが、工場向けに特化した大容量・高信頼性のBESSソリューションを展開しています。

ニデック株式会社:トータルソリューションでスマートグリッドを加速

ニデック株式会社は、英国向け10MW系統用BESSで1秒以内の高速応答を実現するなど、産業用大型システムで実績を重ねています。同社のコンテナ型BESSは、バッテリー、電力変換器、変圧器、制御システムを一体化しており、工場への導入期間を従来の半分以下に短縮できます。

エネルギー管理システム(EMS)との連携により、AIを活用した需要予測で誤差5%以下を実現し、充放電スケジュールの自動最適化が可能です。これにより、従来の手動制御と比較して15-20%の追加コスト削減効果が確認されています。

https://www.nidec.com/jp/technology/casestudy/bess/

chintpower:モジュラー型BESSで柔軟なエネルギー管理

chintpowerは、モジュラー型BESSにより、工場の成長に合わせた段階的な容量拡張を可能にしています。同社のシステムは、リン酸鉄リチウム(LFP)電池を採用し、20,000回以上の充放電サイクルを実現。これにより、15-20年の長期運用でもトータルコストで優位性を保ちます。

双方向パワーコンディショナー(PCS)により、需給調整市場への参加も可能となり、年間50-100万円/100kWhの追加収益機会を提供します。特に九州地域では、再生可能エネルギーの出力制御回避により、さらなる経済効果が期待できます。

https://jp.chintpower.com/news/detail/id/10322.html

株式会社ミライトワン:スマートマイクログリッドシステムで脱炭素化を推進

株式会社ミライトワンのスマートマイクログリッドシステムは、CEMS(コミュニティエネルギー管理システム)とBEMS(ビルエネルギー管理システム)を統合し、工場全体のエネルギー最適化を実現します。同システムの導入により、エネルギーコストを平均20-30%削減し、CO2排出量を最大70%削減した実績があります。

特に、複数工場を持つ大企業では、拠点間のエネルギー融通により、さらなる最適化が可能です。投資回収期間は補助金活用により5-8年程度となり、脱炭素経営の実現と収益性向上を両立させます。

https://www.mirait-one.com/solution/sl150-smart-microgrid-system.html

BESS導入におけるインフラ整備と設置のポイント

工場へのBESS導入では、綿密な事前計画と専門的な施工管理が成功の鍵となります。実績データに基づく設置ノウハウを解説します。

BESS建屋の建設と設置プロセス

大規模工場向けBESSの導入では、50m×20m規模の専用建屋が必要となる場合があります。建設プロセスは、基礎工事(2-3ヶ月)、構造物建設(3-4ヶ月)、電気配線・試運転(2-3ヶ月)の計7-10ヶ月が標準的な工期となります。

海外の事例では、建設工程の遅延により追加費用が発生したケースも報告されており、余裕を持った工程管理が重要です。特に、大型クレーンの手配や搬入ルートの確保は、早期の計画策定が必要です。設置コストは、規模により20-35万円/kWhの幅があり、大規模化によるスケールメリットが期待できます。

通信網の整備とBESSの統合

リアルタイム監視と遠隔制御により、24時間365日の安定運用を実現する通信インフラの構築が不可欠です。

工場のスマートグリッド化には、ミリ秒単位での制御が可能な高速通信網が必要です。5G通信の活用により、遅延1ms以下での制御が可能となり、系統の瞬時電圧低下にも対応できます。

IoT技術の活用により、BESSの充電率、温度、電圧などをリアルタイムで監視し、予防保全により稼働率99.9%以上を実現している事例もあります。クラウドベースの監視システムでは、複数拠点のBESSを統合管理し、全社レベルでのエネルギー最適化が可能となります。

輸送と設置の効率化:コンテナ型BESSの活用

コンテナ型BESSは、工場での事前組立により、現地工期を従来の1/3に短縮できます。20フィートコンテナで500kWh、40フィートコンテナで1MWhの容量が標準的で、トレーラーでの輸送が可能です。

設置面積は従来型と比較して40-50%削減でき、工場敷地の有効活用に貢献します。また、将来の移設や増設にも対応しやすく、事業環境の変化に柔軟に対応できる利点があります。初期投資は若干高くなりますが、工期短縮による機会損失の削減を考慮すると、トータルコストでは有利となるケースが多くなっています。

スマートグリッド実証プロジェクトの技術検証と導入事例

国内外の実証プロジェクトから得られた知見により、BESS導入のベストプラクティスが確立されています。

NEDOによるスマートグリッド実証事業

NEDOは2023年より「次世代全固体蓄電池材料の評価・基盤技術開発」事業を18億円の予算で推進しています。33法人が参画し、2027-2028年の実用化を目指しています。全固体電池により、エネルギー密度は現行の2倍、充電時間は30分から10分以下に短縮される見込みです。

実証事業では、北海道と九州で計15件のプロジェクトが進行中で、再生可能エネルギーの出力制御回避により、年間2,000万円規模の経済効果を確認しています。特に、風力発電との組み合わせでは、発電容量の20-30%相当のBESS併設が標準化しつつあります。

https://www.nedo.go.jp/content/100939199.pdf

日立製作所によるBESS技術の実証

日立製作所は、2MW/2MWhクラスの大型BESSを用いた実証実験を通じて、系統安定化技術を確立しています。同社の実証では、仮想同期発電機(VSG)技術により、従来の火力発電所と同等の系統安定化能力を実現しました。

製造業向けには、生産計画と連動した充放電制御システムを開発し、電力品質の向上と同時に、生産効率を5-10%改善する成果を上げています。特に、半導体工場での実証では、瞬時電圧低下による不良品発生を90%以上削減しました。

https://www.hitachi.co.jp/New/cnews/month/2020/10/1002.html

IoT技術を活用したBESS最適化事例

AIとIoTの融合により、予知保全と自動最適化を実現し、運用コストを大幅に削減しています。

製造業でのIoT活用事例では、振動センサーや温度センサーによる異常検知により、故障を事前に予測し、計画外停止を80%削減しています。機械学習アルゴリズムにより、電池の劣化予測精度は95%以上を達成し、最適な交換時期の判断が可能となっています。

デジタルツイン技術の活用により、BESSの運用シミュレーションを行い、最適な充放電パターンを事前に検証できます。これにより、導入前にROIを高精度で予測し、投資判断の確実性を高めています。https://www.advantech.com/ja-jp/resources/case-study/iot-infura-no-kouchiku

エネルギー管理と需給バランスの最適化

工場のエネルギー管理を高度化し、電力コスト削減と脱炭素経営を同時に実現する戦略を解説します。

再生可能エネルギー導入とBESSの役割

2030年までに再生可能エネルギー比率36-38%を目指す政府目標に向けて、工場での太陽光発電導入が加速しています。しかし、発電量の変動は生産計画への影響が懸念されます。BESSは、この変動を吸収し、安定した電力供給を実現します。

実例として、食品工場では屋根置き太陽光発電1MWとBESS 2MWhの組み合わせにより、日中の余剰電力を蓄電し、夜間の冷凍設備に活用。年間電力購入量を60%削減し、停電時も72時間の冷凍機能維持を可能にしています。FIP制度の活用により、市場価格の高い時間帯での売電により、FIT制度比で20-30%高い収益を実現しています。

需給バランス調整のための制度設計

需給調整市場への参加により、BESSの収益性を高め、投資回収期間を短縮する新たなビジネスモデルが確立されています。

2024年度から本格化した需給調整市場では、一次調整力(応動時間10秒以内)で最も高い対価が設定されています。100kWhのBESSでも年間50-100万円の収益が期待でき、工場の電力コスト削減に加えた副収入源となります。

また、デマンドレスポンス(DR)への参加により、電力需給逼迫時の協力に対して、kW当たり年間数万円の対価を得ることができます。製造業では、生産スケジュールとの調整により、生産への影響を最小限に抑えながら、これらの制度を活用することが可能です。

需要家リソースの活用とエネルギーマネジメント

工場内の複数の電力需要(生産設備、空調、照明など)を統合的に管理することで、全体最適を実現します。エネルギー管理システム(EMS)の導入により、各設備の稼働状況をリアルタイムで把握し、AIによる最適制御を行います。

大手自動車部品工場の事例では、生産設備、空調、BESSを統合制御することで、ピーク電力を30%削減。年間3,000万円の電力コスト削減を達成しています。さらに、ISO50001(エネルギーマネジメントシステム)認証取得により、取引先からの評価向上にもつながっています。

BESS導入における技術的・規制上の課題と対策

BESS導入を成功させるためには、技術面と規制面の課題を正しく理解し、適切な対策を講じることが重要です。

BESS導入における技術的課題

BESSの技術的課題として、電池の経年劣化が挙げられます。リチウムイオン電池の場合、10年後の容量維持率は70-80%が一般的です。しかし、最新の電池管理システム(BMS)により、充放電を最適化することで、15年後でも80%以上の容量維持が可能となっています。

安全性の確保も重要な課題です。熱暴走リスクに対しては、セル間の熱伝播を防ぐ設計や、ガス検知システムの導入により対応しています。また、サイバーセキュリティ対策として、制御システムの多層防御やブロックチェーン技術の活用も進んでいます。

規制と標準への対応

複雑な法規制をクリアし、安全かつ効率的なBESS運用を実現するための実務的なアプローチを解説します。

BESSの導入には、電気事業法、消防法、建築基準法など、多岐にわたる法規制への対応が必要です。特に、大容量システムでは、電気主任技術者の選任や保安規程の策定が求められます。2024年の規制緩和により、一定条件下では遠隔監視による保安管理が認められ、運用コストの削減が可能となりました。

国際標準への準拠も重要です。IEC62619(産業用リチウム二次電池の安全要求事項)やUL9540(エネルギー貯蔵システムの安全規格)への適合により、保険料率の優遇や、グローバル企業との取引における信頼性向上につながります。

ビジネスモデルの構築と課題解決

BESS導入の初期投資は、500kWhシステムで1.5-2億円程度と高額ですが、適切なビジネスモデル構築により、確実な投資回収が可能です。電力コスト削減(年間750-1000万円)、補助金活用(最大50%)、需給調整市場収入(年間250-500万円)を組み合わせることで、投資回収期間を5-8年に短縮できます。

オンサイトPPA(電力購入契約)モデルでは、初期投資ゼロでBESSを導入でき、電力料金の削減分から設備費用を支払う仕組みも登場しています。これにより、キャッシュフローへの影響を最小限に抑えながら、BESSの導入メリットを享受できます。

スマートグリッドとBESSの未来展望

技術革新と市場環境の変化により、BESSは工場運営に不可欠なインフラへと進化しています。2030年に向けた展望を解説します。

BESS技術の進化と将来性

次世代技術として注目される全固体電池は、2027-2028年の実用化により、BESSの性能を飛躍的に向上させます。エネルギー密度の倍増により設置面積は半減し、充電時間は10分以下に短縮されます。動作温度範囲も-40℃から150℃に拡大し、特殊な空調設備が不要となります。

ナトリウムイオン電池の実用化により、2030年までにBESSコストは現在の50-60%まで低下する見込みです。中国CATLは既に量産を開始しており、日本でも日本電気硝子が全固体ナトリウムイオン電池の開発に成功しています。材料コストの大幅削減により、大規模導入のハードルが下がります。

スマートグリッドの普及と持続可能なエネルギー社会

2050年カーボンニュートラル実現に向けて、工場のスマートグリッド化は避けて通れない道です。

バーチャルパワープラント(VPP)市場は、2021年度の75億円から2030年度には730億円へと約10倍の成長が予測されています。工場のBESSも小規模分散型電源として統合され、地域全体のエネルギー最適化に貢献します。これにより、社会的責任を果たしながら、新たな収益機会を獲得できます。

また、RE100やSBT(Science Based Targets)への参加企業では、BESSを活用した再エネ100%達成が標準となりつつあります。サプライチェーン全体での脱炭素要求が強まる中、BESSの導入は競争力維持のための必須要件となっています。

BESS導入を成功させるためのステップ

BESS導入の成功には、以下の体系的アプローチが不可欠です:

- 現状分析(1-2ヶ月):30分毎の電力データを最低1年分収集し、ピーク発生パターンと削減ポテンシャルを分析

- 導入計画策定(2-3ヶ月):最適容量の算定、設置場所の選定、投資回収シミュレーション

- 補助金申請(3-4ヶ月):利用可能な補助金の洗い出しと申請書類の準備

- 施工・試運転(6-9ヶ月):専門業者による設置工事と系統連系試験

- 運用最適化(継続的):AIを活用した充放電制御の最適化と定期的な性能評価

これらのステップを確実に実行することで、年間10-30%の電力コスト削減と、5-8年での投資回収を実現できます。製造業の競争力強化と脱炭素経営の両立に向けて、BESSの戦略的導入が今後ますます重要となります。

.jpg)

.jpg)